Prüfparameter ISO/ANSI

barcode 1d & 2d prüfen nach iso 15415 / 15416

Messsystematik und Messergebnisse

Das am schlechtesten bewertete Einzelkriterium bestimmt das Endergebnis einer Einzelmessung. Bei einer Mehrfachmessung (über die Codehöhe gleichmäßig verteilte Einzelmessungen) ist das Ergebnis der

Durchschnittswert der Endergebnisse der Einzelmessungen.

Einteilung der Messergebnisse

| ISO/IEC-Klasse | ANSI-Grade | Bei Mehrfachmessung | Bedeutung |

|---|---|---|---|

| 4 | A | 3,5 - 4,0 | Sehr Gut |

| 3 | B | 2,5 - 3,49 | Gut |

| 2 | C | 1,5 - 2,49 | Befriedigend |

| 1 | D | 0,5 - 1,49 | Ausreichend |

| 0 | F | Unter 0,5 | Durchgefallen |

Ein Messergebnis muss immer die Messbedingungen explizit oder implizit angeben.

Strichcode implizit : Beleuchtungswinkel 45°, Sensorwinkel 90°

Strichcode explizit: Lichtart und Messblende

Matrixcode implizit : Kamerawinkel 90°

Matrixcode explizit : Beleuchtungswinkel, Beleuchtungsrichtung, Messblende/Synthetische Apertur, Lichtart

Explizite Messbedingungen werden durch die Anwendung bestimmt.

Übersicht der Prüfparameter für Strichcodes und Matrixcodes

Systematische Kriterien

Es gibt systematische Kriterien, die sich mit den Codeprüfgeräten messen lassen und andere, die manuell, bzw. nur per Datenbankvergleich überprüft werden können.

- Codeart, bzw. Code-Symbologie:

z.B. EAN-8, EAN-13 oder Code 128, DataMatrix ECC200 oder GS1 DataMatrix Codes (Prüfung manuell oder mit Hilfe einer Artikeldatenbank möglich) - Codeinhalt:

ist die dekodierte Ziffernfolge, bzw. Zahlen- und Buchstabenkombination (Prüfung manuell oder mit Hilfe einer Artikeldatenbank möglich) - Datenstruktur:

z.B. gemäß ANSI MH10.8.2, GS1-128 oder firmeninterne Strukturen (Prüfung manuell oder durch entsprechende Parametereinstellungen auch mit Prüfgerät möglich) - Codegröße ( Breite) und Auflösung:

Je nach Codespezifikation mit dem Prüfgerät möglich (Modulgröße, Z-Modul) (Optionale Parameter / Traditionelle Auswertung) oder manuell. Es wird die Größe einer Matrixzelle, bzw. die Breite eines Striches gemessen (als Mittelwert aus dem Gesamtcode). Daraus ergibt sich die Codebreite. - Codeposition:

(Prüfung ist nur manuell möglich) - Codehöhe:

Bei Strichcodes nur manuell möglich, da das Prüfgerät nur in einer Ebene messen kann, bei Matrixcodes ergibt sich das aus der Höhe einer Matrixzelle. - Dekodierung (Strichcode):

beinhaltet die Hellfeld- bzw. Ruhezonenkontrolle, die Kontrolle der Prüfziffern, Codelängenkontrolle (nur sofern sinnvoll), die Elementbestimmung und die Eindeutigkeit der Kantenlage (Kantenbestimmung) (Prüfungen mit dem Prüfgerät möglich) - Dekodierung (MatrixCode):

Die Referenzdekodierung wird überprüft sowie die korrekte Codekonstruktion. Einige Fehler führen dazu, dass das Symbol nicht mehr erkannt wird. Andere Fehler wie falsche Pad Zeichen, falsche Datenlängenangaben oder falsch gesetzte Umschaltzeichen führen zur Abwertung. - FPD (Fixed Pattern Damage):

Bei 2D Codemessungen werden die Kriterien Ruhezonenkontrolle und Suchmuster Kontrolle im Parameter FPD (Fixed Pattern Damage) zusammen bewertet. (feste Muster - Codebereiche ohne Dateninhalt). - UEC – Unused Error Correction:

Bei 2D Code Messungen wird zusätzlich die Inanspruchnahme der Fehlerkorrektur bewertet. (UEC – Unused Error Correction) - Schädigung der Formatinformationen:

Dieser Parameter wird nur bei QR-Codes benutzt. Er gibt Aufschluss über den Fehlerkorrekturlevel und die Datenmaskierung. - Angabe der Fehlerkorrekturstufe

(2D Code, nur wenn verschiedene Fehlerkorrekturen vorgesehen sind (DataMatrix nein, QR-Code 4 verschiedene, PDF417 9 verschiedene) - Matrixgröße:

nur 2D Codes - Die Matrixgröße muss zusammen mit der Modulgröße zu den Eigenschaften der Scanner passen - Anzahl der Codewörter

(2D Codes , informativ)

Kontrastkriterien

- PCS (ECmin): Print Contrast Signal (bewertet die Balkenschwärzung sehr streng) einschließlich der Reflexionswerte Rs und Rb (nur bei 1D Strichcodes)

- PCS (SC): Print Contrast Signal (bewertet Balkenschwärzung mit mittleren Anforderungen) einschließlich der Reflexionswerte Rmax und Rmin (nur bei 1D Strichcodes)

- Rmin/Rmax: bewertet die Balkenschwärzungen mit geringeren Anforderungen (nur Strichcode)

- Minimaler Kanten-Kontrast bzw. minimaler Adjazenz-Kontrast: (ECmin) - Der schlechteste Kontrast im Code (nur bei 1D Strichcodes)

- Symbolkontrast: (maximaler Unterschied zwischen Reflexionen in Lücken, Ruhezonen und Balken (2D + Strichcode) Der beste Kontrast im Code

- Modulation: Gleichmäßigkeit der Reflexionen in den hellen und dunklen Modulflächen im Code und Ruhezone (2D und Strichcode, Details beachten)

- Reflexionsbereich: wie die Modulation. Unterschied - Wenn Codewörter durch die Fehlerkorrektur behandelt werden, dann ist der Wert MOD für dieses Codewort Grad 0 (nur 2D)

- Defekte: Helle Flecken in den Strichen oder dunkle Flecken in den hellen Lücken (nur bei 1D Strichcodes)

- Kontrastgleichmäßigkeit: (Contrast uniformity, Nur bei 2D Codes).

Ist die Basisgröße zur Ermittlung der Modulation

Für die DPM Messungen gemäß ISO/IEC TR 29158 entfallen der Symbolkontrast, der Reflexionsbereich, die Kontrastgleichmäßigkeit und die Modulation (nur 2D Codes).

- Zellenkontrast (CC) - Relative Kontrastbewertung des Gesamtsymbols

- Zellenmodulation (CM) - Modulationsbewertung mit relativen Werten gewonnnen aus der adaptiven Einstellung der Belichtung

- Reflexion des Symbols (Rtarget) - Prozentangabe der Symbolreflexion in Relation zu einem kalibrierten Reflexionstandardwert. Die Aussage ist wie stark die DPM Beleuchtung von der kalibrierten Beleuchtung abweicht. Das Ergebnis ist immer anders, da die DPM Belichtung pro Messung an den Kontrast des zu messenden Codes angepasst wird.

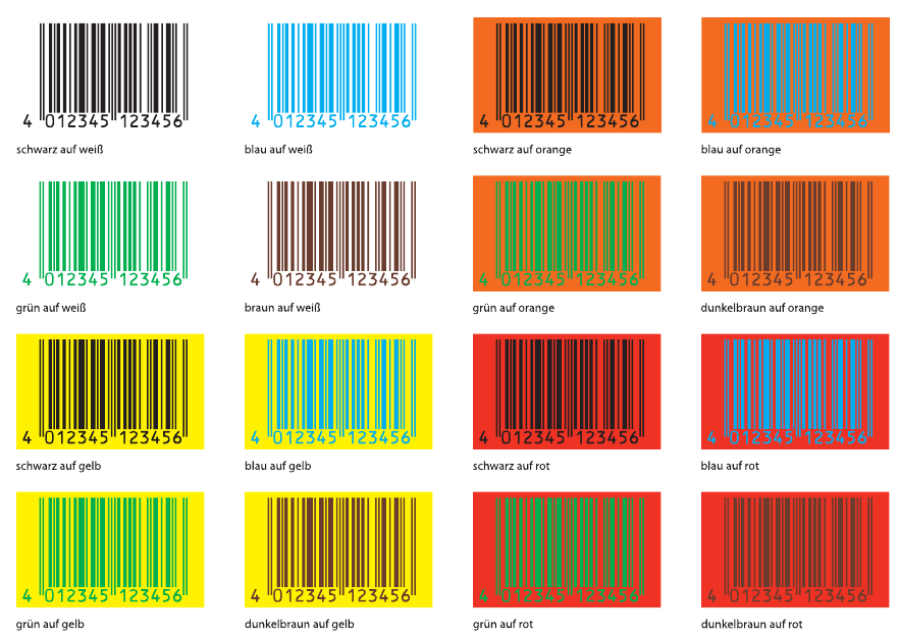

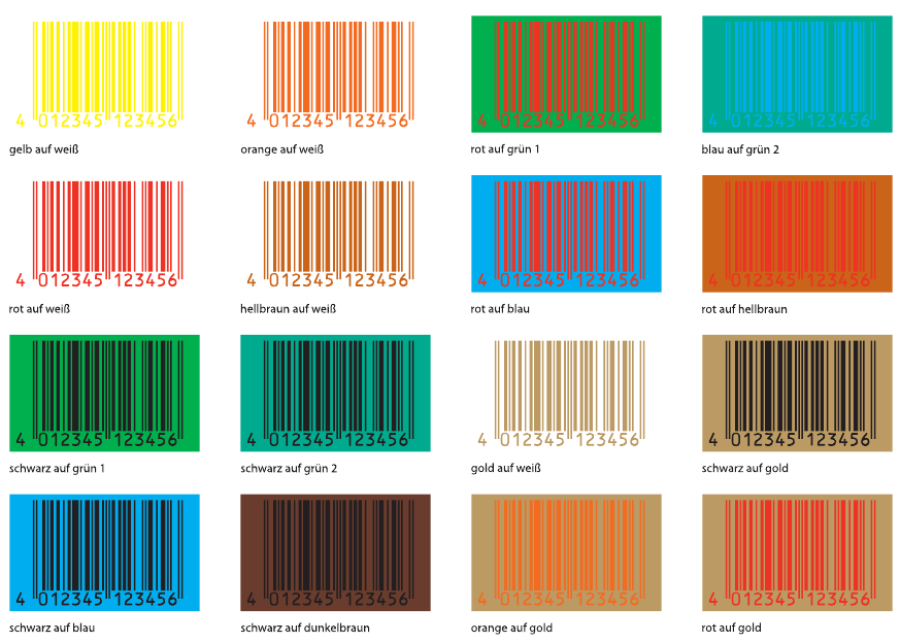

Die Farbwahl für die Balken, bzw. die Farbe des Trägermaterials beeinflusst die Kontrastkriterien und muss -immer aus der Sicht der verwendeten Beleuch¬tungsfarbe des Lesegeräts- optimal gewählt

werden. Eine Beurteilung, ob die Mindestanforderungen der Kontrastkriterien einhaltbar sind, sollte nach Möglich¬keit schon in der frühen Designphase vorgenommen werden.

Strichcode-Farbe

EAN-13-Symbole setzen sich immer aus dunklen Strichen auf hellem Hintergrund zusammen (eine inverse Darstellung ist nicht möglich). Die Farben schwarz, dunkelbraun, dunkelblau und dunkelgrün sind zur Darstellung der Balken geeignt, während für den Hintergrund weiss, hellgrau, beige, gelb, orange, rosa, rot und helle Pastelltöne möglich sind. Rote Striche werden von einem roten Laserlichtstrahl weiss interpretiert, weshalb rot nur für den Hintergrund in Frage kommt. Problematisch hingegen sind als Hintergrund alle Metallic-Farben, da sie zu stark reflektieren. Die Lesbarkeit eines Symbols steigt mit dem Farbkontrast – die Kombination "Schwarz-Weiss“ ist daher optimal, da hier der Kontrast zwischen Strichen und Lücken am größten ist.

Druck-Präzision bzw. –Metrik

- Decodierbarkeit (Bewertung aus Scannersicht) (nur Strichcodes)

- Balkenbreiten-Abweichungen (Einzelwerte, Extremwerte und Mittelwert) (nur Strichcodes)

- Lückenbreiten-Abweichungen (Einzelwerte und Extremwerte) (nur Strichcodes)

- E-Wertabweichungen (Einzelwerte und Extremwerte) (nur Strichcodes)

- P-Wertabweichungen (Einzelwerte und Extremwerte) (nur Strichcodes)

- Axiale Verzerrung (nur 2D Codes)

- Gitterverzerrung (nur 2D Codes)

- Druckzwachs (Mittelwert), enspricht der mittleren Balkenabweichung bei Strichcodes (2D Codes)

Zuschaltbare DPM Kriterien gemäß SAE AS 9132a bzw. DIN EN 9132

- Punktgröße Die Punktgröße gibt an wie weit ein runder Punkt eine Matrixzelle ausfüllt

- Punktovalität - Die Punkovalität gibt die Verformung eines Punktes an (ausgehend von einem Dot Peening Punkt der rund ist)

- Punktversatz - Wenn der Mittelpunkt des geschriebenes Punktes vom Mittelpunkt der Matrixzelle versetzt ist ergibt das einen Punktversatz

- Achswinkelverzerrung - gibt an wie weit sich die X und Y Achse aus dem idealen 90° Winkel wegbewegen